自動カートンエレクター

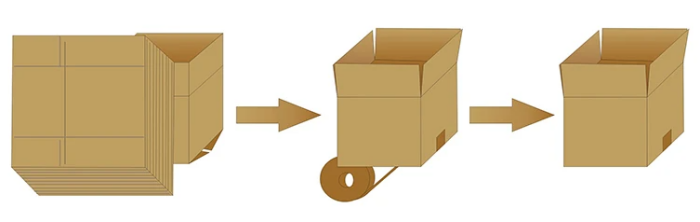

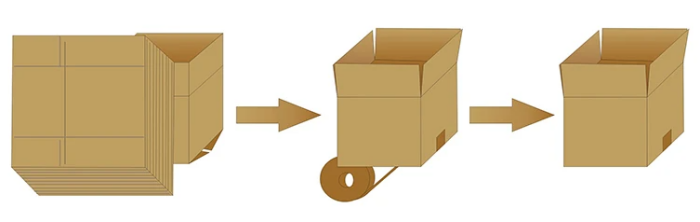

自動カートンエレクターは、カートンの開口部、形成、折りたたみ、粘着性テープの作業を終了できます。一貫性システムを装備し、正確かつ確実に動作します。このマシンは、テープスリップの問題なしに、非常に安全なシーリング効果を提供します。ホットメルト接着剤システムはオプションです。それに応じて、カートンシーラー、カートンパッカー、重み付けシステム、ストラップマシン、コンベアシステムで広く使用されています。 plsは以下の写真を参照してください。

製品担当者

製品番号 |

LT-450K |

カートンサイズ |

L200-450mm * W150-400mm * H100-350mm |

梱包速度 |

8-12カートン/分、10〜18カートン/分 |

機械のサイズ |

L2100*W1900*H1450mm |

力 |

220/380V 50Hz/60Hz 500W |

空気圧縮 |

6kg/cm2 |

空気の共有 |

450nl/min |

機械重量 |

520kg |

テープサイズ |

48/60/72mm |

テーブルの高さ |

600mm |

機械の方向 |

右から左 |

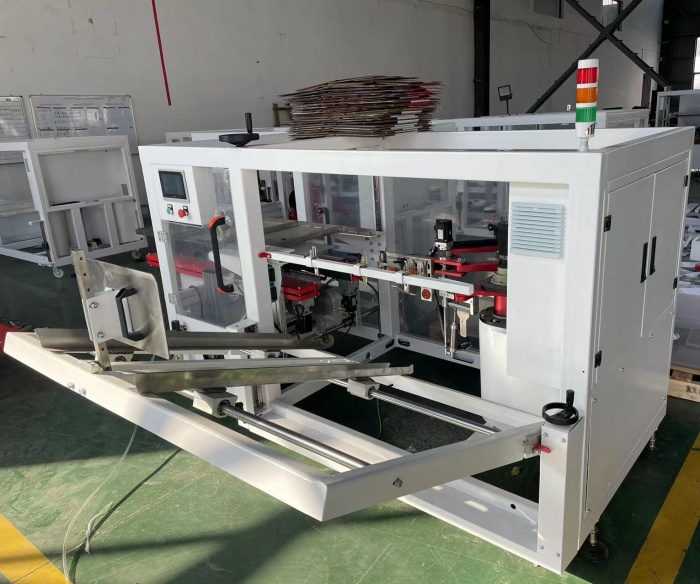

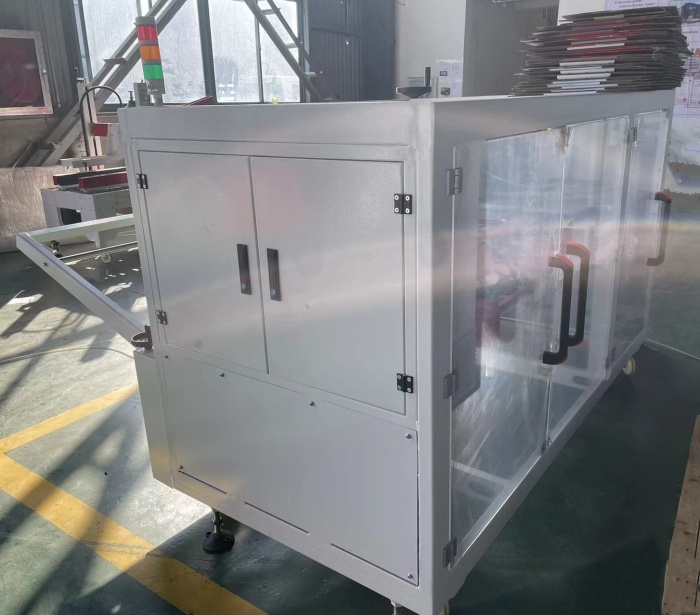

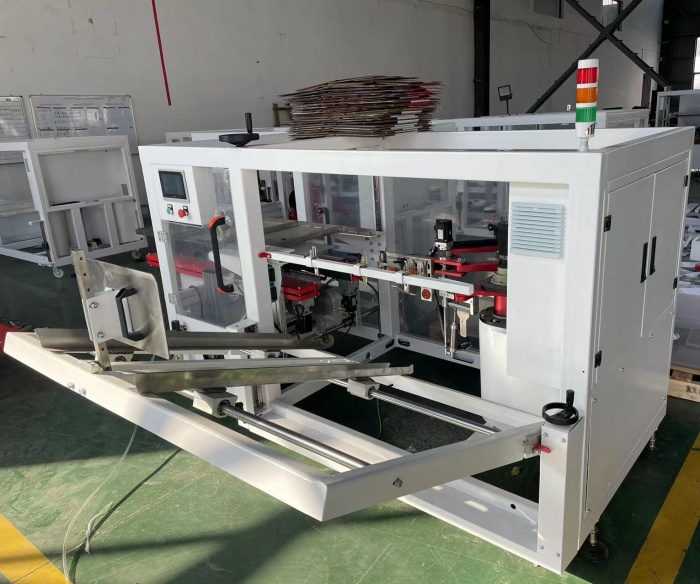

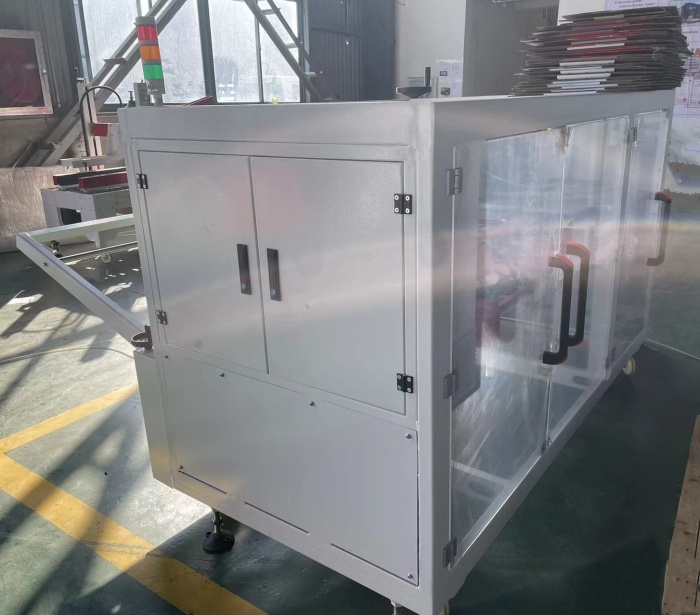

機械写真

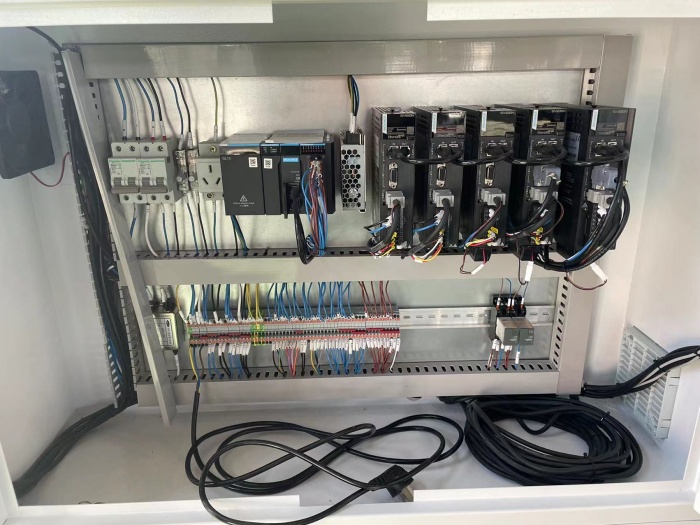

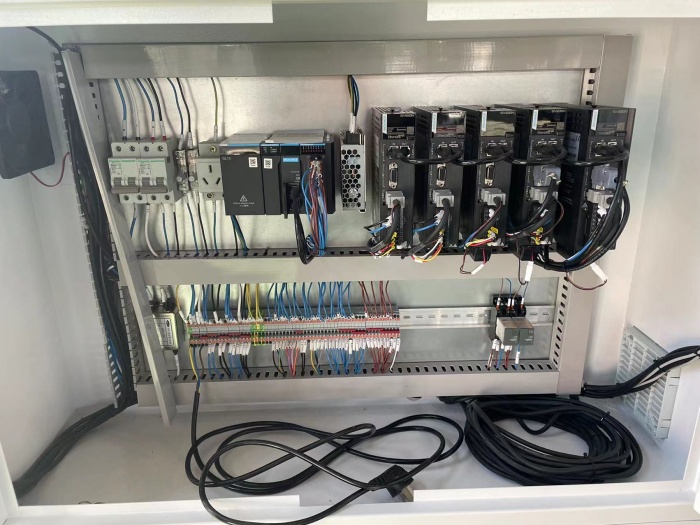

機械の詳細

No.1タッチスクリーン

No.2 PLCプログラム制御

No.3空気圧成分

完全に自動化されたボックスオープナーの開発プロセス

eコマースの増加と、迅速かつ効率的なパッケージ配信の需要の増加に伴い、完全に自動化されたボックスオープナーの開発が増加しています。このブログでは、このテクノロジーの歴史と進化を探ります。

当初、ボックスオープナーは手動で操作されたデバイスであり、ユーザーがパッケージを開くためにブレードまたはハサミを使用する必要がありました。ただし、電子商取引の増加とパッケージの量の増加に伴い、マニュアルボックスの開口部は、配送時間が遅くなり、包装廃棄物の増加につながる非効率的なプロセスになりました。

最初の自動ボックスオープニングマシンは、2000年代初頭に開発されました。これらのマシンは、センサーとソフトウェアを使用して、パッケージの寸法を識別し、テープを切り取り、数秒でボックスを開きました。ただし、これらの初期のマシンは高価で、かなりの量のメンテナンスが必要でした。

過去10年にわたって、技術の進歩により、より効率的で費用対効果の高いマシンが開発されました。今日の完全に自動化されたボックスオープナーは、最先端のセンサー、カメラ、ロボット工学を利用して、パッケージの寸法をすばやく正確に識別し、テープを切り取り、最小限の人間の相互作用でボックスを開きます。

これらのマシンは、倉庫や流通センターで動作するように設計されており、一貫した精度で大量のパッケージを処理できます。効率を高め、包装廃棄物を減らすだけでなく、手動箱の開口部の必要性を減らすことで労働者の安全性を向上させます。

実用的な利点に加えて、完全に自動化されたボックスオープナーも環境に優しいです。過剰な包装材料の必要性を減らすことにより、彼らは物流業界の二酸化炭素排出量を削減し、より持続可能なサプライチェーンを作成するための全体的な取り組みに貢献するのに役立ちます。

結論として、完全に自動化されたボックスオープナーの開発は、物流の世界で大きな進歩となっています。マニュアルボックスの開口部から最新のロボットテクノロジーまで、このテクノロジーは長い道のりを歩んできており、今後数年間で進化し、改善し続ける態勢が整っています。